比较常见的金属焊接工艺:超声波焊接、电阻焊接、锡焊。

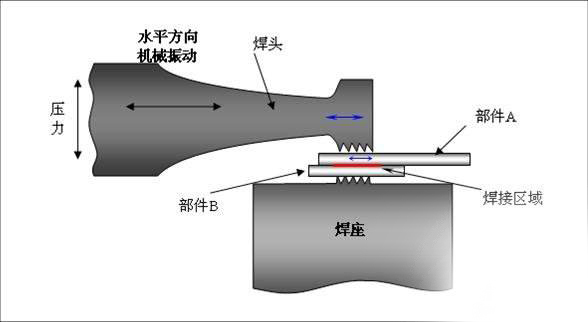

超声波焊接

利用高频机械振动传递至两个需焊接的物体表面,在加压的情况下,使连个被焊接件表面相互摩擦形成分子层之间的熔接。

原理:破碎氧化层->两工件之间原子扩散->形成真正意义上的稳定的金属共晶。

优点:

1)两被焊接物体重叠,经超声波振动加压接合成固态形式,焊接时间短,低温焊接,不破坏金属分子结构。

2)超声焊与电阻焊方法比较,模具寿命长,模具整修与替代时间少,而且易于实现自动化。

3)处理超声焊接无需助焊剂、金属填料、外部加热等外部因素。

4)不需任何助焊剂。气体、焊料。焊接无火花,环保安全。

缺点:

焊接金属不能太厚,钢材料不能焊接。

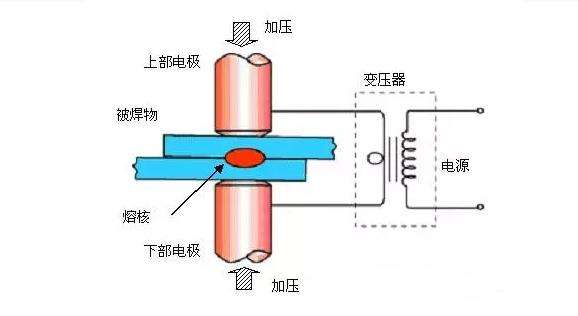

电阻焊接

将被焊接金属件压紧在两电极之间,并施加电流,利用电流流经工件接触面及邻近区域产生的电阻热效应将其加热到熔化或塑形状态,使金属熔合。

优点:

1)不需要焊丝、焊条等填充金属,以及氧、乙炔、氢等焊接材料,焊接成本低。

2)生产率高,且无噪声及有害气体。

缺点:

1)焊接时有火花喷溅,需要隔离。

2)点、缝焊的搭接接头不仅增加了构件的重量,且因在两板焊接熔核周围形成夹角,致使接头的抗拉强度和疲劳强度均较低。

3)工件表面上的氧化物、污垢、油和其他杂质增大了接触电阻。过厚的氧化物层甚至会使电流不能通过。

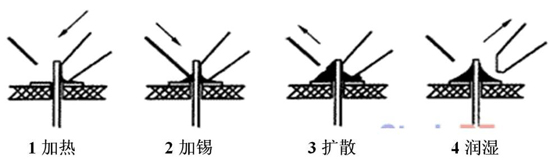

锡焊

利用低熔点的金属焊料加热熔化后,渗入并填充金属件连接处间隙。

原理:

目前较常见的焊接方法。采用锡焊合金材料的锡,在一定的温度下熔化焊接、金属原子与锡互相吸引,扩散层之间的结合,渗透。

锡焊条件:

焊接表面应干净,油垢影响焊接,可锡焊润湿金属可焊性、黄铜表面氧化膜材料生产,可以帮助对焊焊剂,表面为锡焊,跟着入侵之后,必须有适当的温度,使焊接材料具有一定的流动性,能达到这一目标,但焊接温度过高,也不太容易成型、焊接质量的氧化膜。

优点:

工艺简单,融易操作。

缺点:

1)一般情况下遇到的焊件往往都需要进行表面清理工作,去除焊接面上的锈迹,油污,灰尘等影响焊接质量的杂质。

2)焊接过程中焊剂是必不可缺的。

3)焊剂和焊锡在焊接过程中会释放有毒气体,环保性差。

4)焊接过程中,表面容易氧化。

- 上一篇:超声波塑料焊接机调谐:阻抗变换匹配

- 下一篇:塑料件超声波焊接结构设计不合理的弊端