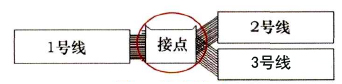

线束接点是指线束中2根以上电线铰接的连接点。汽车线束接点设计常用的方式有超声波焊接、U型端子压接、J/C连接器、焊锡等。

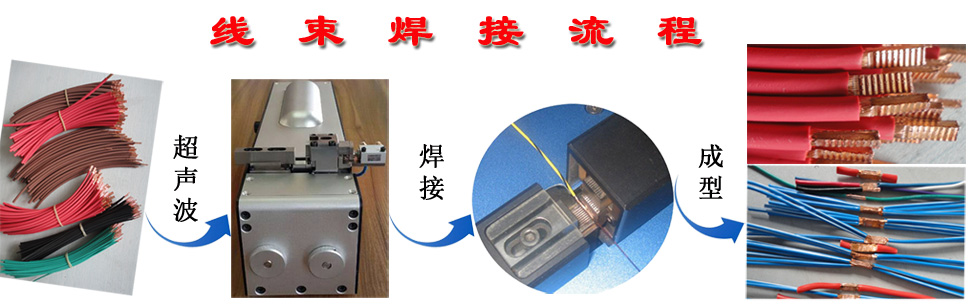

1.超声波焊接

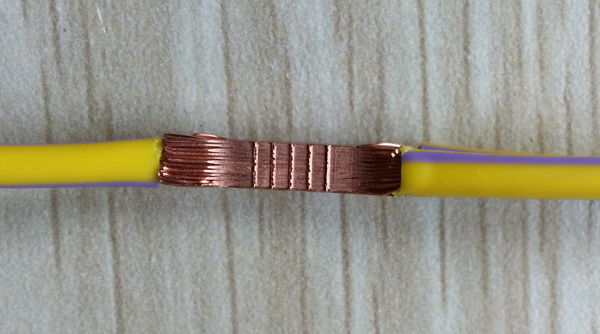

利用调频振动传递到2个需焊接的金属表面,在加压的情况下,使2个金属表面在固体状态下相互摩擦而形成的分子层之间的熔合,从而达到焊接作用。这种方式的优点是无需使用材料,效率高,导电性能好,环保安全,是线束接点的发展趋势。缺点是焊接设备价格及维护费用都较高。超声波焊接有以下要求。

1)对于长焊点,大允许每边5根导线,在独端焊点上允许多15根导线。

2)允许的电线组合需满足下表要求。

| 线束截面积/mm2 | |||||||||

| 0.35 | 0.5 | 0.75 | 1.0 | 1.5 | 2.5 | 4.0 | 6.0 | 10.0 | |

| 0.35 | + | + | + | + | + | - | - | - | - |

| 0.5 | + | + | + | + | + | + | - | - | - |

| 0.75 | + | + | + | + | + | + | - | - | - |

| 1.0 | + | + | + | + | + | + | + | - | - |

| 1.5 | + | + | + | + | + | + | + | + | - |

| 2.5 | - | + | + | + | + | + | + | + | + |

| 4.0 | - | - | - | + | + | + | + | + | + |

| 6.0 | - | - | - | - | + | + | + | + | + |

| 10.0 | - | - | - | - | - | + | + | + | + |

| +允许 -不允许 | |||||||||

3)焊点内导线的拉伸力必须达到下表要求。

| 截面积/mm2 | 0.35 | 0.5 | 0.75 | 1.0 | 1.5 | 2.5 | 4.0 | 6.0 | 10.0 |

| 最小拉力/N | 60 | 80 | 120 | 160 | 200 | 250 | 350 | 450 | 500 |

4)焊点内导线的剥离力必须达到下表要求。

| 截面积/mm2 | 0.35 | 0.5 | 0.75 | 1.0 | 1.5 | 2.5 | 4.0 | 6.0 | 10.0 |

| 最小剥离力/N | 12 | 15 | 23 | 35 | 45 | 70 | 100 | 130 | 150 |

5)超声波焊接根据压缩度V进行评价,判断焊点是否合格,压缩度V应该在85%~95%之间。压缩度公式为:

V=100(Ak/AI)%

式中:V——压缩度;Ak——焊点的截面积;Al——线截面的总和。

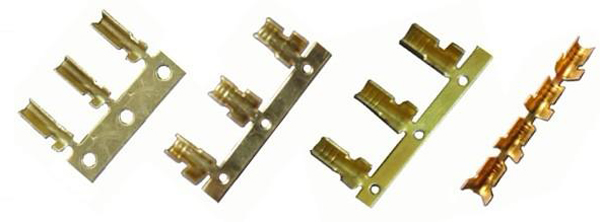

2.U型端子压接

通过U型端子将电线铜丝均匀地物理压接,是目前使用较多的一种接点方式。这种方式的优点是操作方便,效率髙,导电性能较好,压接设备和U型端子都比较便宜;不足之处在于和超声波焊接相比需要使用压接材料,增加质量。U型端子压接有以下要求。

1)对于U型端子压接,大允许每边5根导线。

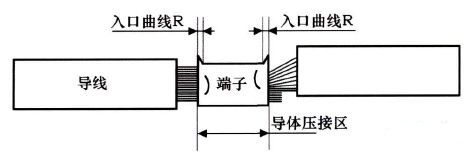

2)导体应全部压入端子的卷曲部分中,线端在端子两侧应可见且伸出长度不大于3mm,端子两侧应可见入口R,电线绝缘皮不得压入端子中。

3)U型端子接点的拉力值应符合下表要求。

| 截面积/mm2 | 0.35 | 0.5 | 0.75 | 1.0 | 1.5 | 2.5 | 4.0 | 6.0 | 10.0 |

| 最小抗拉力强度/N | 60 | 90 | 110 | 130 | 150 | 285 | 360 | 450 | 600 |

3.J/C连接器

以插接件加BUSBAR的形式代替接点。电线穿入连接器,通过连接器盖中的BUSBAR实现线束电路的相互连通。这种方式的优点是维修方便,但需要压接端子,使用连接器成本较高,同时使线束加粗。现在一般使用在CAN总线的连接上。

4.焊锡

焊锡即利用电烙铁将焊锡丝焊接在电线铰接点的一种方式。这种方式不易操作,随意性大,生产效率低,不环保,已被逐渐淘汰,在线束设计上已经很少使用。

- 上一篇:单导铜箔胶带在各类线材线束中的应用

- 下一篇:汽车线束橡胶件的特点